কাটা কার্বন ফাইবার হলো কার্বন ফাইবার যা ছোট করে কেটে ফেলা হয়। এখানে কার্বন ফাইবার কেবল একটি রূপগত পরিবর্তন, কার্বন ফাইবার ফিলামেন্ট থেকে একটি ছোট ফিলামেন্টে পরিণত হয়েছে, কিন্তু শর্ট-কাট কার্বন ফাইবারের কর্মক্ষমতা নিজেই পরিবর্তিত হয়নি। তাহলে কেন আপনি একটি ভালো ফিলামেন্ট ছোট করে কেটে ফেলতে চান?

প্রথমত, আমাদের যৌগিক উপাদানের ছাঁচনির্মাণ প্রক্রিয়া থেকে শুরু করতে হবে। সাধারণত কার্বন ফাইবার ফিলামেন্টকে কার্বন ফাইবার কাপড়ে বোনা করা হয় বা কার্বন ফাইবার প্রিপ্রেগে তৈরি করা হয়, এবং তারপরছাঁচনির্মাণ প্রক্রিয়া, আরটিএম, ভ্যাকুয়াম ব্যাগিং, হট প্রেস ক্যান এবং অন্যান্য প্রক্রিয়াবিভিন্ন ধরণের কার্বন ফাইবার যৌগিক পণ্যে। অবশ্যই, এমন কিছু ছাঁচনির্মাণ প্রক্রিয়াও রয়েছে যার জন্য মধ্যবর্তী উপকরণের প্রয়োজন হয় না, সরাসরি ছাঁচনির্মাণের জন্য কার্বন ফাইবার ফিলামেন্টের মাধ্যমে, যেমন পাল্ট্রাশন ছাঁচনির্মাণ, উইন্ডিং ছাঁচনির্মাণ ইত্যাদি।

কার্বন ফাইবার কাপড়ে বোনা বা প্রিপ্রেগে তৈরি, পণ্য তৈরি করতে গেলে, একটি প্রাকৃতিক অসুবিধা আছে, ছাঁচ আটকে রাখা ভালো নয়। ছাঁচের অস্তিত্ব হল যৌগিক উপাদানকে আকৃতি দেওয়া, ছাঁচের আকৃতি কেমন, চূড়ান্ত যৌগিক উপাদানেরও কী ধরণের আকৃতি থাকে। তবে, যদি কার্বন ফাইবার কাপড় বা প্রিপ্রেগে ছাঁচের সাথে ভালোভাবে ফিট না হয়, তাহলে যৌগিক উপাদানের আকৃতি ছাঁচের আকৃতির সাথে মেলে না। এছাড়াও, কিছু কোণে, কার্বন ফাইবার কাপড়টি সহজেই সেতু করা যায়, একটি স্থানীয় গহ্বর তৈরি করে, যা শেষ পর্যন্ত কার্বন ফাইবার যৌগিক পণ্যের কর্মক্ষমতা হ্রাস করে।

কার্বন ফাইবার কাপড় বা প্রিপ্রেগের ভিতরে কার্বন ফাইবার ফিলামেন্ট আবদ্ধ এবং সরানো সহজ নয়। বিশেষ করে চাপের ক্ষেত্রে, রজন এবং কার্বন ফাইবার ফিলামেন্টের গতিশীলতা খুবই দুর্বল, যা অবশেষে ছাঁচনির্মাণে অসুবিধা বা কর্মক্ষমতা হ্রাসের কারণ হবে।

দৈর্ঘ্য যত কম হবে, তারের তরলতা তত ভালো হবেকাটা কার্বন ফাইবার। এটা জানা উচিত যে প্লাস্টিক ছাঁচনির্মাণ প্রক্রিয়ায় ইনজেকশন ছাঁচনির্মাণ সবচেয়ে বেশি ব্যবহৃত এবং পরিপক্ক প্রযুক্তি। যদি এটি যৌগিক উপকরণ উৎপাদনে প্রয়োগ করা হয়, তবে এটি একটি আমূল পরিবর্তন হবে।

তবে, শর্ট-কাট কার্বন ফাইবারের দৈর্ঘ্য কমানো যাবে না, কারণ শর্ট-কাট কার্বন ফাইবারের দৈর্ঘ্য যত কম হবে, রজন এবং কার্বন ফাইবারের বন্ধন দুর্বল হয়ে পড়বে। কারণ রজন এবং কার্বন ফাইবারের মধ্যে বন্ধন তাদের মধ্যে যোগাযোগের ক্ষেত্রের সাথে সরাসরি সমানুপাতিক, যদি দৈর্ঘ্য ছোট করা হয়, তাহলে যোগাযোগের ক্ষেত্রটি অবশ্যই হ্রাস পাবে।

তাহলে এখানে একটি দ্বন্দ্ব আছে, অর্থাৎ, শর্ট-কাট ফাইবারের কর্মক্ষমতা এবং গতিশীলতার মধ্যে দ্বন্দ্ব। ফাইবারের দৈর্ঘ্য যত বেশি হবে, ছড়িয়ে পড়ার সম্ভাবনা তত কম হবে, ফাইবার এবং ফাইবারের মধ্যে গিঁট বাঁধা সহজ হবে, তবে ফাইবার এবং রজন সংমিশ্রণ যত শক্তিশালী হবে, যৌগিক উপাদানের কার্যকারিতা তত বেশি হবে। ফাইবারের দৈর্ঘ্য যত কম হবে, ছড়িয়ে পড়া তত সহজ হবে, ভাল প্রবাহযোগ্যতা থাকবে, তবে ফাইবার এবং রজন বন্ধন একটু দুর্বল হবে। এই দ্বন্দ্বের ভারসাম্য কীভাবে বজায় রাখা যায় তা অধ্যয়ন করা প্রয়োজন, সাধারণত, 1-9 মিমি পরিসরের শর্ট-কাট কার্বন ফাইবার রিইনফোর্সড প্লাস্টিক পেলেট তৈরি করার জন্য।

কার্বন ফাইবার এবং রেজিনের মধ্যে বন্ধন শক্তি বাড়ানোর একটি উপায়ও রয়েছে, যা হল সাইজিং এজেন্ট। সাধারণত, পৃষ্ঠের উপর একটি সাইজিং এজেন্ট থাকেকার্বন ফাইবারকারখানা, যা প্যাকিং, স্থানান্তর এবং পরিচালনার প্রক্রিয়ায় কার্বন ফাইবারকে লিন্টিং থেকে রক্ষা করতে ব্যবহৃত হয় এবং অন্যদিকে, এটি কার্বন ফাইবার এবং রজনকে একত্রিত করতে এবং বন্ধন শক্তি বৃদ্ধিতে ভূমিকা পালন করে।

তবে, এই সাইজিং এজেন্টটি মূলত থার্মোসেটিং রজনের জন্য। পেলেট তৈরিতে ব্যবহৃত বেশিরভাগ রজনই থার্মোপ্লাস্টিক রজন, তাই সাইজিং এজেন্টকে পুনরায় সমন্বয় করতে হবে। একটি হল মূল সাইজিং এজেন্ট পুড়িয়ে সাইজিং এজেন্টের একটি নতুন স্তর তৈরি করা। একটি হল মূল সাইজিং এজেন্ট পুড়িয়ে সাইজিং এজেন্টের একটি নতুন স্তর তৈরি করা; অন্যটি হল মূল সাইজিং এজেন্টের ভিত্তিতে পুনরায় সাইজিং এজেন্ট তৈরি করা, যাকে সেকেন্ডারি সাইজিং বলা হয়।

ইনজেকশন ছাঁচনির্মাণের জন্য দানা তৈরির পাশাপাশি,কাটা কার্বন ফাইবারএর অন্যান্য ব্যবহারও আছে, যেমন কার্বন ফাইবার ম্যাট দিয়ে তৈরি, অথবা কার্বন ফাইবার কাগজ দিয়ে তৈরি। কাটা কার্বন ফাইবারের প্রয়োজনীয় দৈর্ঘ্য দানার জন্য কাটা ফাইবারের দৈর্ঘ্যের চেয়ে বেশি হবে।

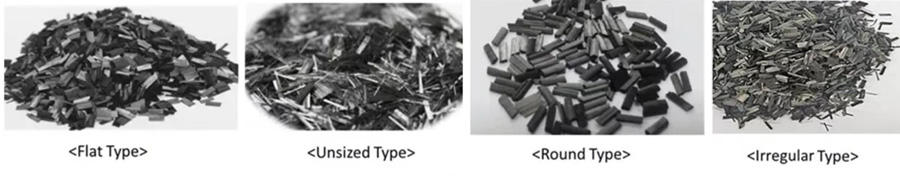

এছাড়াও, এলোমেলোভাবে কাটা কার্বন ফাইবার ছাড়াও, বান্ডিল করা কাটা কার্বন ফাইবারও থাকে। এই শর্ট-কাট ফাইবারটি একটি নির্দিষ্ট পূর্বনির্ধারিত ধরণের জন্য কার্বন ফাইবার টো করার আগে শর্ট-কাটে থাকে, তারপর শর্ট-কাট ফাইবার থেকে কেটে ফেলা হলে একটি বান্ডিলের বৈশিষ্ট্য থাকে, যার মধ্যে রজনের পরিমাণ অন্যান্য শর্ট-কাট ফাইবারের তুলনায় অনেক বেশি হবে।

পোস্টের সময়: অক্টোবর-০৮-২০২৪